膜と膜プロセスは現代の新しい高効率分離技術であり、学際的な交差の産物である。 膜材料は膜分離技術の重要な部分である。 膜分離技術の各分野への応用の拡大と深化に伴い、業界は膜材料の構造特性、化学的安定性、機械的特性に対する要求が高まっている。 熱誘起相分離(TIPS)は、制御可能なパラメータが多く、様々なマイクロポーラス構造形態を得ることができるため、マイクロポーラス膜を調製するための主要な方法となっている。

熱誘起相分離法は、Castro [1]によって考案された。 まず、熱可塑性結晶性ポリマーと特定の希釈剤の均一溶液を高温で形成する。 いわゆる希釈剤は、実際にはポリマーの潜在的な溶媒である。 室温では非溶媒だが、高温では溶媒になる、すなわち「高温では混和性、低温では相分離性」である。 そして、温度を下げると、元の均一溶液は固液相分離または液液相分離を起こす。 希釈剤を除去すると、系内の希釈剤が占めていた空間に微細孔が形成される。

George LopatinとLarry Y. Yen [2]は、TIPS法による超高分子量ポリエチレン(UHMWPE)微多孔膜の製造の基本原理を説明した。

その後、Pieter B. Pluyterら[3]は、先行研究を基にTIPS法の完全な孔形成メカニズムを調査した。 同時に彼らは、TIPS法における溶媒の沸点は300℃以下、好ましくは225~250℃であるべきであること、溶媒の種類は炭化水素であるべきであることも指摘している。 Henricus M. Fortuinら[4, 5]は、TIPS法におけるUHMWPE原料の選択について研究し、平均分子量は少なくとも4×105 g/mol、好ましくは1×106 g/molであるべきであると指摘した。 分子量が高いほど、製造されるフィルター材料の強度が高くなり、気孔率が大きくなる。 しかし、分子量が大きくなると、溶媒の選択や混合溶液の取り扱いが非常に難しくなる。 同時に、UHMWPEの濃度は2%~30%、処理温度は単相均一溶液温度より高く、溶媒分離温度は溶媒の融点より高く、ベース樹脂の融点より低くする必要がある。

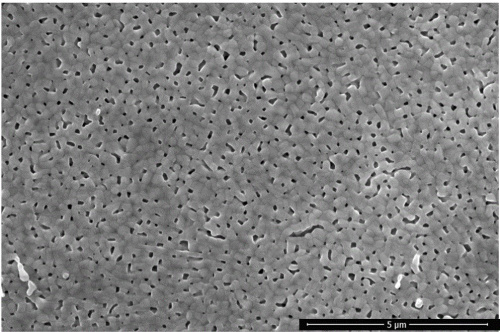

実験的研究に基づいて、超高多孔質材料(微多孔膜や微多孔セパレーターなど)の工業的生産が世界中で成功裏に実現した。 この方法で調製された超高多孔質ろ過材は、最小孔径が0.01μmで、開孔率が極めて高く、90%を超えることさえある。 しかし、この方法は膜やシートのような厚みの小さい微多孔性ろ過材の調製に限定される。

参考文献

1.カストロ A J.微多孔質製品の製造方法、米国特許 4247498[P]、1981 年。

2.ジョージ・ロパティン 超高分子量ポリエチレン微多孔膜、米国特許4778601[P]、1988年

3. Pieter B. Pluyter, et al. 超高分子量ポリエチレン微多孔膜の製造方法, 米国特許, 5248461 [P], 1993 4.

4. Pieter B. Pluyter, et. 超高分子量ポリエチレン微多孔膜の製造方法、米国特許、5643511 [P], 1997 5.

5. Henricus M. Fortuin, et. 微多孔質フィルムおよびその製造方法、米国特許5370889 [P], 1994.